Preparation of Potassium Carbonate from Potash Slate of Bayan Obo: An Experimental Study

-

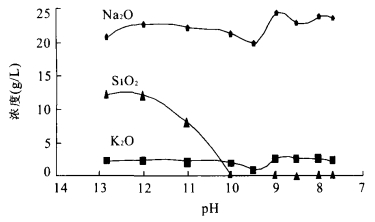

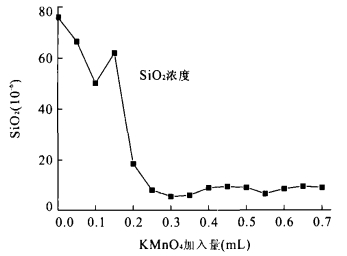

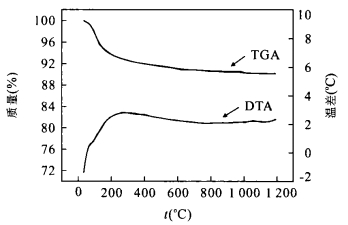

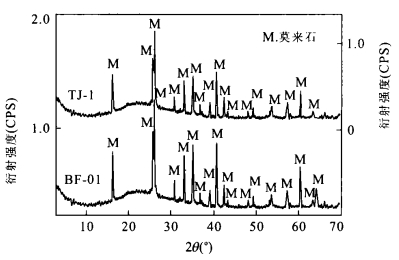

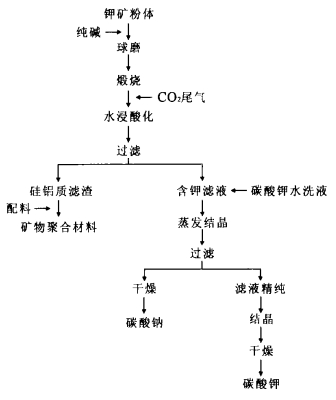

摘要: 白云鄂博稀土-铌-铁矿床上部围岩产富钾板岩, 其K2O平均含量达13.0%, 钾资源储量巨大.矿石的物相组成以微斜长石、黑云母为主, 是一种重要的非水溶性钾矿资源.实验表明, 以碳酸钠为助剂, 经中温烧结, 矿石分解率达98.2%以上.烧结物料中K2O的浸出率约70%, 且在水浸酸化反应过程中, 大部分Fe3+、Ti4+、Mn2+、Mg2+、Ca2+等杂质离子与硅铝质胶体同时沉淀析出, 为制取电子级碳酸钾提供了可能.硅铝质胶体滤渣用于制备矿物聚合材料.采用本项技术开发利用此类非水溶性钾矿资源, 符合节能高效和“清洁生产”的要求, 兼有规模化经济效益和良好的环境效益.Abstract: The potash slate of Bayan Obo REE-Nb-Fe deposit is characterized by potassium feldspar as major mineral phase enriched with potassium, from which potassium feldspar powder with purity up to 74% was prepared first. And then, with sodium carbonate as additives, the powder was calcinated at the temperature of 760 ℃ to 830 ℃, leading to thermal decomposition of potassium feldspar to form a mixture of sodium metesilicate and sodium (potassium) metaluminate. By injecting CO2 gas into the liquid coexisting with the calcinated materials and then filtrating it, the liquor became a solution of NaHCO3-KHCO3-H2O. By evaporating, crystallizing of NaHCO3, separating it from the liquid, and then purifying the residual liquor, evaporating, and crystallizing of KHCO3, owing to much lower solubility of the former, both of the precipitants were separated, and at last by calcinating the precipitants at 200 ℃ for 2 h, both sodium carbonate and potassium carbonate were prepared. The filtered aluminosilicate colloid was made into flyash-based mineral polymer with excellent mechanical properties and chemical stability. In this way, the components of K2O, Al2O3, and SiO2 in potassium feldspar of the ore are all made into industrial products, giving rise to nearly 100% output efficiency of the potassium feldspar resources, close to zero discharge of solid wastes, waste water, and exhaust gases. The technique is a "green process", characterized by energy conservation, and clean production. It is therefore feasible to be manufactured both for economic benefits and environmental friendliness.

-

Key words:

- insoluble potassium ore /

- potash slate /

- potassium feldspar /

- potassium carbonate /

- mineral polymer.

-

表 1 富钾板岩及其烧结物料的化学成分分析结果(%)

Table 1. Chemical analysis of the potash slate and the calcinated materials

表 2 主要矿物相的电子探针分析结果(%)

Table 2. Microprobe analysis of the principal minerals

表 3 富钾板岩粉体的烧结实验结果

Table 3. Representative results of the potash slate calcination experiments

表 4 浸取液的化学成分分析结果

Table 4. Chemical analysis of the leaching liquor after acidification by entrancing CO2

表 5 蒸发过程中溶液的pH值和比重的变化

Table 5. Variations of pH value and density of the liquor while evaporated

表 6 实验制备的碳酸钠制品与GB210-92的对比

Table 6. Chemical analysis results of the prepared sodium carbonate

表 7 实验制备的碳酸钾的分析结果

Table 7. Chemical analysis results of the prepared potassium carbonate

表 8 提钾滤渣的化学成分分析结果(%)

Table 8. Chemical analysis of the aluminosilicate colloidal residue from the potash slate

表 9 实验制品(TJ-3) 的耐腐蚀性的测试结果

Table 9. Anti-etching test results of the mineral polymer product (TJ-3)

-

Chen, H., 1999. Synthesizing zeolite molecular sieves from the potash slate of Bayan Obo, with relevance to comprehensive utilization (Dissertation). China University of Geosciences, Beijing, 1-55 (in Chinese). Davidovits, J., 1988. Geopolymer chemistry and properties. Geopolymer'88, 1st European Conference on Soft Mineralurge, Compiegne, France, 1: 25-48. Davidovits, J., 1993. Geopolymer cements to minimize carbon dioxide greenhouse-warming. Ceram. Trans. , 37: 165-182. Ding, Q. X., Ma, H. W., Wang, G., et al., 2003. Preparation of quartz-based mineral polymer: An experi mentalstudy. New Building Materials, (12): 6-8 (in Chinese with English abstract). Feng, W. W., Ma, H. W., 2004. Thermodynamic analysis and experiments on thermal decomposition for potassium feldspar at intermediate temperatures. Journal of the Chinese Ceramic Society, 32 (7): 789-799. Feng, W. W., Ma, H. W., Wang, G., et al., 2004a. Preparation of lightweight geopolymer from inflated pearlite: An experimental study. Journal of Materials Science & Engineering, 22 (2): 233-239 (in Chinese with English abstract). Feng, W. W., Ma, H. W., Zhao, Y. X., 2004b. Preparation of lightweight wall materials based on inflated pearlite from colloidal aluminosilicate waste residue. Journal of the Chinese Ceramic Society, 32 (11): 1410-1417 (in Chinese with English abstract). Frantz, J. D., 1998. Raman spectra of potassium carbonate and bicarbonate aqueous fluids at elevated temperatures and pressures: Comparison with theoretical simulations. Chemical Geology, (152): 211-225. Guillet, G. R., 1994. Nepheline syenite. In: Carr, D. D., ed., Industrial minerals and rocks. Society for Mining, Metallurgy, and Exploration, Inc. Littleton, Colorado, 711-730. Ikeda, K., 1998. Consolidation of mineral powders by the geopolymer binder technique for materials use. Shigen to Sozai, 114: 497-500. doi: 10.2473/shigentosozai.114.497 Ikeda, K., Feng, D., Mikuni, A., 2005. Recent development of geopolymer technique. Earth Science Frontiers, 12 (1): 206-213. Ji, Z., Li, Y. J., Song, D., 1987. A method for purifying solution of potassium carbonate. China Patent, CN8601220A. Li, H. X., Ma, H. W., 2006. Thermal decomposition of mullite and silicate glass in high-alumina flyash. Bulletin of the Chinese Ceramic Society, 25 (4): 1-5 (in Chinese with English abstract). Li, Z. Y., 2004. The current status and development aspect of potassium carbonate industry at home. Hebei Chemical Engineering, (3): 28-29, 64 (in Chinese with English abstract). Ma, H. W., Bai, Z. M., Yang, J., et al., 2005a. Preparation of potassium carbonate from insoluble potash ores: With 13X molecular sieve coproduct. Earth Science Frontiers, 12 (1): 137-155 (in Chinese with English abstract). Ma, H. W., Feng, W. W., Miao, S. D., et al., 2005b. New type of potassium deposit: Modal analysis and preparation of potassium carbonate. Science in China (Ser. D), 48 (11): 1932-1941. Ma, H. W., Ling, F. K., Yang, J., et al., 2002a. Preparation of mineral polymer from potassium feldspar wastes: An experimental study. Earth Science-Journal of China University of Geosciences, 27 (5): 576-583 (in Chinese with English abstract). Ma, H. W., Yang, J., Ren, Y. F., et al., 2002b. Mineral polymer: Current developments and prospects. Earth Science Frontiers, 9 (4): 397-407 (in Chinese with English abstract). Ma, H. W., Wang, Y. B., Miao, S. D., et al., 2003a. A technique for preparation of electronic grade potassium carbonate from potash rocks. China Patent, No. ZL03100563.2, 2006-11-08. Ma, H. W., Yang, J., Wang, G., et al., 2003b. A technique for production of mineral polymer from potassium feldspar. China Patent, No. ZL03100562.4, 2006-11-08. Ma, H. W., Yang, J., Liu, H., et al., 2006. Chemical equilibrium in silicate systems: Part 1. Mass balance principle. Geoscience, 20 (2): 329-339 (in Chinese with English abstract). Mysen, B. O., 1990. Relationships between silicate melt structure and petrological processes. Earth-Science Reviews, 27: 281-365. doi: 10.1016/0012-8252(90)90055-Z Van Deventer, J. S. J., Xu, H., 2002. Geopolymerization of aluminosilicates: Relevance to the minerals industry. The Aus. IMM Bulletin, 1: 20-27. Wang, G., Ma, H. W., Feng, W. W., et al., 2003. Preparation of geopolymer from flyash and aluminosilicate residue after extraction of potassium carbonate from potash rocks: An experimental study. Acta Petrologica et Mineralogica, 22 (4): 453-457 (in Chinese with English abstract). Wang, Z. Z., 1998. Review on production of potassium carbonate by ion-film-flowing bed technique. Sea and Lake Salt Chemical Engineering, 27 (2): 18-21 (in Chinese with English abstract). Xu, H., Van Deventer, J. S. J., 2000. The geopolymerization of alumino-silicate minerals. Int. J. Miner. Process, 59: 247-266. doi: 10.1016/S0301-7516(99)00074-5 陈煌, 1999. 白云鄂博富钾板岩合成沸石分子筛及综合利用研究[硕士学位论文]. 北京: 中国地质大学, 1-55. 丁秋霞, 马鸿文, 王刚, 等, 2003. 利用石英砂制备矿物聚合材料的实验研究. 新型建筑材料, (12): 6-8. doi: 10.3969/j.issn.1001-702X.2003.12.003 冯武威, 马鸿文, 王刚, 等, 2004a. 利用膨胀珍珠岩制备轻质矿物聚合材料的实验研究. 材料科学与工程学报, 22 (2): 233-239. https://www.cnki.com.cn/Article/CJFDTOTAL-CLKX200402019.htm 冯武威, 马鸿文, 赵印香, 2004b. 利用提钾废渣制备膨胀珍珠岩轻质墙体材料. 硅酸盐学报, 32 (11): 1410-1417. https://www.cnki.com.cn/Article/CJFDTOTAL-GXYB200411018.htm 纪柱, 李玉娟, 宋铎, 1987. 碳酸钾溶液的提纯方法. 中国专利: CN8601220A. 李贺香, 马鸿文, 2006. 高铝粉煤灰中莫来石及硅酸盐玻璃相的热分解过程. 硅酸盐通报, 25 (4): 1-5. doi: 10.3969/j.issn.1001-1625.2006.04.001 李占远, 2004. 我国碳酸钾现状及前景展望. 河北化工, (3): 28-29, 64. https://www.cnki.com.cn/Article/CJFDTOTAL-HHGZ200403008.htm 马鸿文, 白志民, 杨静, 等, 2005a. 非水溶性钾矿制取碳酸钾研究: 副产13X型分子筛. 地学前缘, 12 (1): 137-155. https://www.cnki.com.cn/Article/CJFDTOTAL-DXQY20050100H.htm 马鸿文, 凌发科, 杨静, 等, 2002a. 利用钾长石尾矿制备矿物聚合材料的实验研究. 地球科学——中国地质大学学报, 27 (5): 576-583. https://www.cnki.com.cn/Article/CJFDTOTAL-DQKX200205016.htm 马鸿文, 杨静, 任玉峰, 等, 2002b. 矿物聚合材料: 研究现状与发展前景. 地学前缘, 9 (4): 397-407. https://www.cnki.com.cn/Article/CJFDTOTAL-DXQY200204028.htm 马鸿文, 王英滨, 苗世顶, 等, 2003a. 利用富钾岩石制取电子级碳酸钾的方法. 中国发明专利, 专利号: ZL03100563.2, 2006-11-08. 马鸿文, 杨静, 王刚, 等, 2003b. 利用钾长石生产矿物聚合材料的方法. 中国发明专利, 专利号: ZL03100562.4, 2006-11-08. 马鸿文, 杨静, 刘贺, 等, 2006. 硅酸盐体系的化学平衡: (1) 物质平衡原理. 现代地质, 20 (2): 329-339. doi: 10.3969/j.issn.1000-8527.2006.02.018 王刚, 马鸿文, 冯武威, 等, 2003. 利用提钾废渣和粉煤灰制备矿物聚合材料的实验研究. 岩石矿物学杂志, 22 (4): 453-457. doi: 10.3969/j.issn.1000-6524.2003.04.031 王兆中, 1998. 离子膜——流化床法生产碳酸钾综述. 海湖盐与化工, 27 (2): 18-21. https://www.cnki.com.cn/Article/CJFDTOTAL-HHYH802.006.htm -

下载:

下载: